Alors que la fabrication industrielle est en constante évolution, l’injection plastique se dresse en tant que pilier fondamental. Ce processus ingénieux, combinant expertise technique et innovation, permet la création efficace et précise de pièces en plastique aux applications infinies. Du moulage de composants automobiles à la production d’appareils électroniques, en passant par la confection de dispositifs médicaux essentiels, l’injection plastique façonne notre quotidien de manière inaperçue. Dans cet article, nous vous proposons une immersion au cœur de ce processus, explorant chacune de ses étapes, ses avantages indéniables et les multiples horizons qu’il ouvre dans l’univers de la fabrication moderne.

Qu’est-ce que l’injection plastique ?

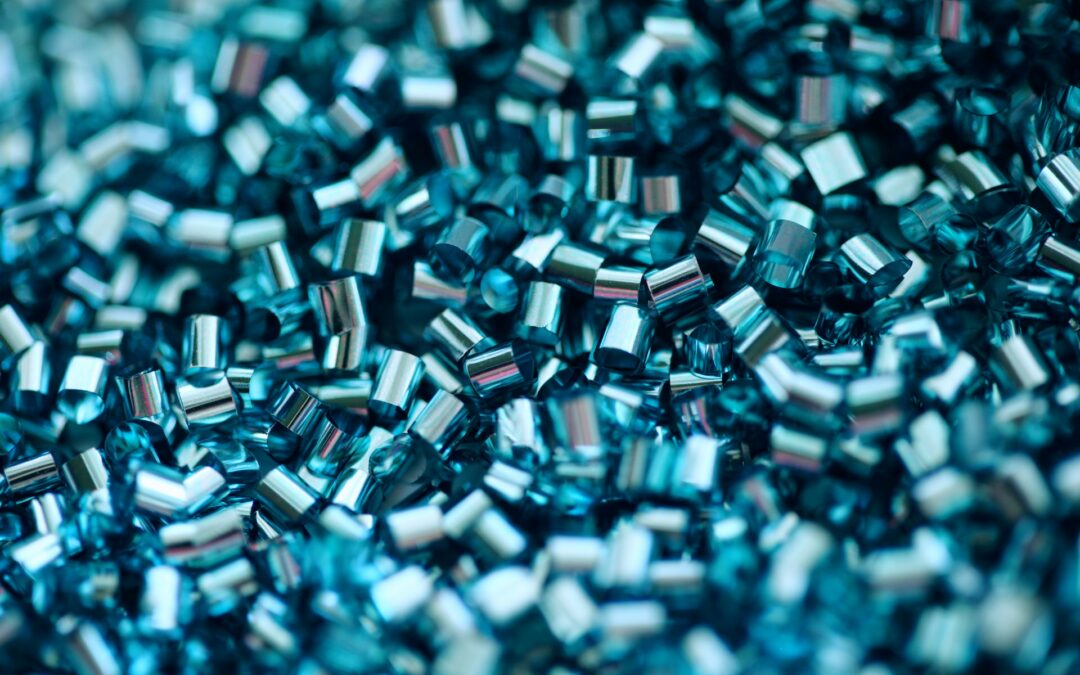

L’injection plastique, ou moulage par injection, s’impose comme un processus de fabrication incontournable au sein de l’industrie moderne. Au cœur de la plasturgie, cette méthode repose sur un principe aussi ingénieux que crucial : transformer des granulés de matière plastique en pièces finies en un cycle fluide et précis.

L’industrie thermoplastique en action

La plasturgie, terme dérivé du grec « plastikos » signifiant « à modeler », trouve sa quintessence dans l’injection plastique. Elle consiste à prendre des polymères, plus communément appelés matières plastiques, et à les métamorphoser en pièces aux formes variées et aux applications multiples. Ce processus est non seulement rapide, mais il offre également une précision inégalée.

Les composants clés de l’injection plastique

Le succès de l’injection plastique réside dans sa simplicité apparente, mais aussi dans la complexité de ses composants essentiels. Au cœur de ce procédé, nous trouvons généralement :

- Le Moule : L’élément central de l’injection plastique, le moule est un outil de précision constitué de deux parties, une fixe et une mobile, qui forment la cavité où la matière plastique sera moulée pour prendre la forme désirée.

- La Matière Plastique : Cette matière première, généralement sous forme de granulés, constitue le point de départ. Elle est chauffée et transformée en liquide pour permettre son injection dans le moule.

- La Machine d’Injection : Une presse d’injection est chargée de doser, chauffer, et injecter la matière plastique dans le moule. Elle assure un contrôle précis de chaque étape du processus.

Avantages de l’Injection Plastique

Le choix de l’injection plastique ne se fait pas au hasard, mais repose sur une série d’avantages indiscutables. Tout d’abord, la rapidité et l’efficacité du processus permettent de produire en masse des pièces identiques en un temps record. De plus, l’injection plastique offre une grande diversité de matériaux plastiques utilisables, s’adaptant ainsi aux besoins spécifiques de chaque projet. Enfin, sa précision et sa qualité sont incomparables, garantissant des pièces aux caractéristiques constantes et une finition impeccable.

Les étapes du cycle d’injection plastique

L’injection plastique, bien qu’apparaissant comme un processus fluide et linéaire, se compose de quatre étapes cruciales, chacune jouant un rôle essentiel dans la transformation de la matière première en pièce finale. Dans cette section, nous explorerons en détail ces étapes pour comprendre le fonctionnement du cycle d’injection plastique.

Étape 1 : Introduction des granulés plastiques

L’amorce du cycle d’injection plastique réside dans l’introduction des granulés plastiques, la matière première de ce processus. Ces granulés peuvent être constitués de divers matériaux plastiques, chacun ayant ses propriétés spécifiques. Du polypropylène au polycarbonate, en passant par le polyéthylène, la sélection du matériau dépendra des caractéristiques requises pour la pièce à produire. Une fois les granulés choisis, ils sont acheminés vers une trémie, où le processus prend son envol.

Étape 2 : Chauffage et malaxage de la matière

Une fois dans la trémie, les granulés plastiques sont acheminés vers la partie essentielle du processus : le chauffage et le malaxage. Au cœur de cette étape se trouve une vis de plastification, munie de colliers chauffants électriques. Sous l’effet combiné de la chaleur et de la pression, les granulés passent d’un état solide à un état liquide. Cette transformation permet d’obtenir une matière plastique fondue, prête à être injectée dans le moule.

Étape 3 : Injection de la plastique fondu

L’étape suivante est l’injection proprement dite. La matière plastique fondue est propulsée dans le moule par un mécanisme de piston, exerçant une pression significative pour garantir que la cavité du moule soit entièrement remplie. La précision de cette phase est cruciale pour obtenir des pièces sans défauts ni imperfections. Le choix de la pression et de la vitesse d’injection est un art en soi, déterminant la qualité finale de la pièce.

Étape 4 : Refroidissement et éjection de la pièce plastique

Une fois que la matière plastique a pris la forme désirée dans le moule, une autre étape clé intervient : le refroidissement. Pour maintenir la pièce sous pression pendant le processus de solidification, des plateaux hydrauliques ou électriques sont souvent utilisés. Le moule lui-même est équipé de canaux de refroidissement, qui permettent de dissiper rapidement la chaleur. Une fois la pièce complètement solidifiée, le moule s’ouvre, et la pièce moulée est éjectée. Le cycle est alors prêt à recommencer pour produire la prochaine pièce.

Ce ballet parfaitement orchestré d’introduction de matière, de chauffage, d’injection et de refroidissement permet à l’injection plastique de réaliser des pièces en série d’une précision inégalée, tout en assurant une production efficace et rapide. Chaque étape joue un rôle crucial dans le processus global, et leur coordination précise est la clé du succès de l’injection plastique.

Avantages : pourquoi choisir l’injection plastique pour la fabrication de pièces ?

L’injection plastique, en tant que processus de fabrication, ne se contente pas d’être efficient, il offre également une série d’avantages incontestables qui en font une technique incontournable dans l’industrie moderne. Dans cette section, nous explorerons en détail ces avantages, qui ont contribué à consolider la place de l’injection plastique en tant que pilier de la fabrication industrielle.

1 : Rapidité et efficacité

L’une des caractéristiques les plus marquantes de l’injection plastique est sa rapidité inégalée. Ce processus permet la production de pièces en série à un rythme exceptionnellement élevé. La précision et la répétabilité inhérentes à l’injection plastique réduisent également la nécessité d’interventions manuelles, contribuant ainsi à la réduction des coûts de main-d’œuvre. De la conception du moule à la production de milliers de pièces identiques, l’injection plastique assure une cadence de fabrication qui satisfait les besoins de nombreux secteurs industriels.

2 : Grande diversité des matériaux plastiques

L’injection plastique ne se limite pas à un seul matériau plastique. Au contraire, il offre une palette étendue de matériaux à disposition, chacun présentant des propriétés uniques. Du polypropylène au polyéthylène haute densité, en passant par des plastiques plus exotiques tels que le polycarbonate ou le nylon, l’injection plastique s’adapte aux besoins spécifiques de chaque projet. Cette flexibilité de choix permet d’obtenir des pièces aux caractéristiques mécaniques, chimiques et thermiques adaptées à leur utilisation finale.

3 : Précision et Qualité

L’injection plastique brille par sa précision dimensionnelle, une caractéristique essentielle dans de nombreuses applications industrielles. Les pièces produites sont remarquablement constantes, garantissant une uniformité de qualité exceptionnelle. La répétabilité de ce processus garantit que chaque pièce est conforme aux spécifications de conception, éliminant ainsi les variations qui pourraient survenir avec d’autres méthodes de fabrication. Cette précision et cette qualité sont cruciales dans des domaines tels que l’industrie médicale, l’automobile et l’aérospatiale, où des normes strictes doivent être respectées.

4 : Réduction du gaspillage de matière

L’injection plastique se distingue également par son souci de l’environnement. Grâce à son efficacité intrinsèque, ce processus minimise le gaspillage de matière. La possibilité de recycler les déchets de production contribue encore davantage à réduire l’impact environnemental. En favorisant la réutilisation des chutes de matière plastique, l’injection plastique se positionne comme un choix responsable dans le contexte actuel de préservation de notre planète.

Usages et applications des pièces produites par injection plastique

L’injection plastique est omniprésente dans notre vie quotidienne, bien que souvent invisible. Elle joue un rôle essentiel dans la fabrication de nombreux produits que nous utilisons au quotidien. Dans cette section, nous explorerons divers domaines où l’injection plastique apporte une valeur inestimable.

Industrie automobile

L’industrie automobile est un terrain fertile pour l’injection plastique. De l’intérieur à l’extérieur des véhicules, cette technique est utilisée pour produire une variété de composants essentiels. Des tableaux de bord aux pare-chocs, en passant par les boîtiers de moteurs et les conduits d’air, l’injection plastique offre des avantages en termes de légèreté, de résistance et de coût, ce qui en fait un choix privilégié pour l’industrie automobile.

Électronique et appareils Ménagers

Les appareils électroniques et électroménagers font également un usage intensif de l’injection plastique. Les boîtiers de téléphones, les coques d’ordinateurs portables, les pièces internes des réfrigérateurs et bien d’autres composants sont fabriqués grâce à ce processus. L’injection plastique permet une intégration efficace des composants électroniques tout en maintenant un aspect esthétique et fonctionnel.

Secteur médical

Le secteur médical bénéficie grandement de la précision et de la stérilité offertes par l’injection plastique. Des seringues aux dispositifs de diagnostic, en passant par les pièces utilisées dans les appareils médicaux complexes, l’injection plastique contribue à la fabrication de dispositifs médicaux essentiels. Sa capacité à produire des pièces conformes aux normes médicales strictes en fait un acteur clé dans ce domaine.

Emballage et contenants

L’emballage est un autre domaine où l’injection plastique joue un rôle majeur. Des bouteilles en plastique aux contenants pour produits alimentaires, en passant par les emballages industriels, l’injection plastique façonne l’industrie de l’emballage en offrant une grande variété de formes, de tailles et de fonctionnalités. Sa durabilité et sa résistance aux produits chimiques en font un choix judicieux pour protéger et préserver une vaste gamme de produits.

Jouets et produits de Consommation

Les jouets et les produits de consommation courante tirent parti de l’injection plastique pour leur fabrication à grande échelle. Des figurines aux ustensiles de cuisine, en passant par les produits de salle de bains, l’injection plastique permet de créer des objets aux formes et aux couleurs variées, tout en maintenant des normes de sécurité rigoureuses. Son efficacité de production en fait un choix économique pour ces industries.Haut du formulaire

L’injection plastique, telle que nous l’avons explorée, s’avère être une pièce maîtresse dans l’industrie manufacturière moderne. Sa capacité à façonner des matériaux plastiques de manière rapide, précise et économique a un impact profond sur notre vie quotidienne. De l’industrie automobile aux produits médicaux de pointe, en passant par l’électronique et l’emballage, l’injection plastique est un moteur de l’innovation et de la productivité. En restant à la pointe des technologies et des matériaux, l’injection plastique continuera à jouer un rôle clé dans la création de produits plus efficaces, plus durables et plus diversifiés pour répondre aux besoins changeants de notre monde en constante évolution.