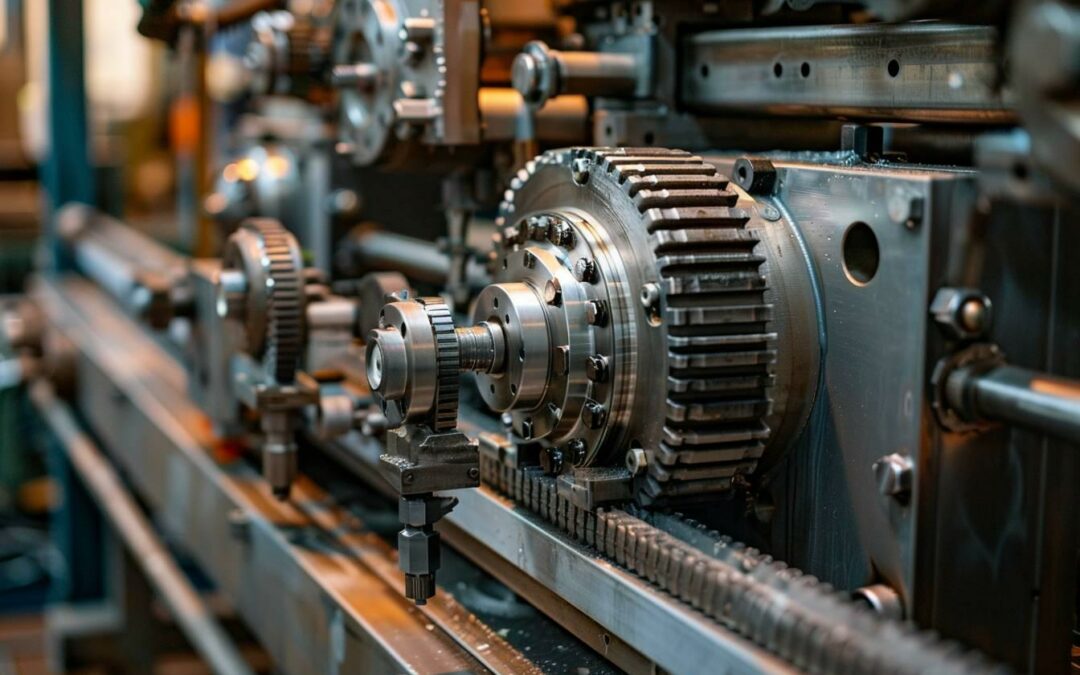

L’optimisation rétrofit des machines-outils est une approche innovante qui révolutionne l’industrie manufacturière. Cette technique permet de moderniser les équipements existants, prolongeant ainsi leur durée de vie tout en améliorant leurs performances. Découvrons ensemble les avantages et les applications de cette solution ingénieuse qui allie efficacité économique et respect de l’environnement.

Définition et principes du rétrofit industriel

Le rétrofit des machines-outils consiste à moderniser et optimiser des équipements existants plutôt que de les remplacer entièrement. Cette approche vise à améliorer les performances des machines tout en prolongeant leur durée d’utilisation. Le rétrofit peut concerner divers aspects :

- Mécanique : remplacement de pièces usées

- Électrique : installation d’une nouvelle commande numérique

- Technologie de contrôle : mise à jour des systèmes de pilotage

- Hydraulique : optimisation des circuits de fluides

L’objectif principal du rétrofit est d’augmenter la productivité et la précision des machines-outils tout en les mettant aux normes de sécurité actuelles. Cette démarche s’inscrit parfaitement dans une logique d’économie circulaire et de réduction de l’impact environnemental de l’industrie.

Le rétrofit est particulièrement pertinent pour les machines robustes mécaniquement mais dont l’électronique est devenue obsolète. Il permet d’ajouter de nouvelles fonctionnalités, comme des capteurs ou des solutions technologiques plus modernes, sans pour autant remplacer l’intégralité de l’équipement.

Les avantages de l’optimisation rétrofit

L’optimisation rétrofit des machines-outils présente de nombreux avantages pour les entreprises industrielles. Voici les principaux bénéfices de cette approche :

- Réduction des coûts : le rétrofit est généralement moins onéreux que l’achat de nouvelles machines.

- Augmentation de la productivité : les performances des équipements sont améliorées, permettant une production plus efficace.

- Amélioration de la précision et de la qualité : les nouvelles technologies intégrées offrent une meilleure maîtrise des processus.

- Mise aux normes de sécurité : les équipements sont mis en conformité avec les réglementations en vigueur.

- Réduction des temps d’arrêt : la fiabilité accrue des machines optimisées diminue les interruptions de production.

Le rétrofit permet également aux entreprises de rester compétitives en modernisant leur parc machines à moindre coût par rapport à l’acquisition de nouveaux équipements. Cette solution est particulièrement adaptée aux PME qui cherchent à optimiser leurs investissements tout en améliorant leur productivité.

| Critère | Rétrofit | Achat neuf |

|---|---|---|

| Coût | Modéré | Élevé |

| Durée d’implémentation | Courte à moyenne | Longue |

| Impact environnemental | Faible | Important |

| Adaptation aux processus existants | Élevée | Variable |

Vers une industrie connectée : le rétrofit 4.0

L’optimisation rétrofit des machines-outils s’inscrit parfaitement dans la tendance de l’Industrie 4.0. En effet, cette approche permet d’intégrer des fonctionnalités avancées aux équipements existants, les propulsant ainsi dans l’ère de la fabrication intelligente. Parmi ces nouvelles capacités, on peut citer :

- La connectivité réseau pour le partage de données en temps réel

- L’intégration de capteurs pour la collecte d’informations sur le fonctionnement des machines

- La mise en place de systèmes de maintenance prédictive

- L’optimisation des processus grâce à l’analyse de données massives (Big Data)

Ces améliorations permettent aux entreprises de gagner en efficacité opérationnelle tout en préparant leur transition vers l’usine du futur. Le rétrofit 4.0 offre ainsi une solution intermédiaire entre le maintien d’équipements obsolètes et l’investissement massif dans de nouvelles lignes de production entièrement automatisées.

L’intégration de ces technologies avancées nécessite toutefois une expertise spécifique. C’est pourquoi de nombreuses entreprises spécialisées proposent désormais des services de rétrofit, combinant leur savoir-faire en maintenance industrielle et leur maîtrise des technologies de pointe.

Processus et considérations pour un rétrofit réussi

La mise en œuvre d’un projet de rétrofit des machines-outils nécessite une approche structurée et réfléchie. Voici les étapes clés pour garantir le succès de cette optimisation :

- Analyse de l’existant : évaluation approfondie de l’état actuel des machines et de leurs performances

- Identification des besoins : définition précise des objectifs d’amélioration et des nouvelles fonctionnalités souhaitées

- Étude de faisabilité : vérification de la compatibilité entre les améliorations envisagées et la structure existante des machines

- Conception de la solution : élaboration d’un plan détaillé des modifications à apporter

- Mise en œuvre : réalisation des travaux de modernisation

- Tests et ajustements : vérification du bon fonctionnement et optimisation des réglages

- Formation des opérateurs : accompagnement des équipes pour maîtriser les nouvelles fonctionnalités

Il est primordial de noter que le rétrofit n’est pas toujours la meilleure solution. Une évaluation au cas par cas est nécessaire pour déterminer si cette approche est pertinente, en fonction de l’état de la machine, des besoins de l’entreprise et du retour sur investissement attendu.

Le rétrofit peut concerner divers types de machines-outils, tels que les tours, les fraiseuses ou les rectifieuses. Chaque projet est unique et requiert une expertise spécifique pour garantir une optimisation optimale des performances.

En conclusion, l’optimisation rétrofit des machines-outils représente une opportunité majeure pour les industries manufacturières. Cette approche permet de moderniser les équipements existants, d’améliorer la productivité et de s’inscrire dans une démarche d’innovation durable. En combinant les avantages économiques et environnementaux, le rétrofit s’impose comme une solution d’avenir pour les entreprises soucieuses de rester compétitives tout en maîtrisant leurs investissements.