Les fraises pour machines-outils industrielles jouent un rôle crucial dans les processus d’usinage modernes. La qualité et la performance de ces outils dépendent grandement des matériaux utilisés pour leur fabrication. Examinons en détail les différents matériaux employés et leurs caractéristiques spécifiques.

Les matériaux de base pour la fabrication des fraises industrielles

Dans l’industrie de l’usinage, le choix du matériau pour les fraises est primordial. Les fabricants sélectionnent soigneusement les composants en fonction de leur durabilité, de leur résistance à l’usure et de leur capacité à maintenir une arête de coupe tranchante.

Le carbure s’impose comme le matériau de prédilection pour la fabrication des fraises haute performance. Sa dureté exceptionnelle et sa résistance à l’usure en font un choix idéal pour les applications exigeantes. Les fraises en carbure offrent une durée de vie prolongée et des performances optimales, particulièrement appréciées dans les environnements industriels intensifs.

L’acier rapide (HSS) reste un matériau courant, notamment pour les fraises-scies. Il se décline en plusieurs nuances :

- HSS M2 : adapté à l’usinage d’aciers de construction, bronze, cuivre et aluminium

- HSS-E M35 : conçu pour les aciers inoxydables et traités

- HSS-E M42 : offre de meilleures performances sur une large gamme de matériaux

Le HSS-E, version améliorée de l’acier rapide, présente une résistance accrue par rapport au HSS standard. Cette évolution permet d’obtenir des outils plus performants et plus durables.

Revêtements innovants pour fraises haute performance

Pour améliorer davantage les propriétés des fraises, les fabricants appliquent divers revêtements. Ces couches minces de matériaux spéciaux augmentent considérablement la durée de vie et les performances des outils de coupe. Voici un aperçu des principaux revêtements utilisés :

| Revêtement | Propriétés |

|---|---|

| Nitrure de chrome (CrN) | Résistance à l’usure et à la corrosion |

| Nitrure de titane (TiN) | Dureté élevée et réduction du frottement |

| Carbonitrure de titane (TiCN) | Excellente résistance à l’abrasion |

| Nitrure de titane aluminium (TiAlN) | Stabilité thermique et résistance à l’oxydation |

| Nitrure d’aluminium chrome (AlCrN) | Performances supérieures à hautes températures |

Ces revêtements sont appliqués en couches minces sur la surface des fraises, offrant une protection supplémentaire contre l’usure et améliorant les performances de coupe. Le choix du revêtement dépend souvent du type de matériau à usiner et des conditions d’utilisation spécifiques.

Pour les applications extrêmes nécessitant une précision et une durabilité exceptionnelles, certains fabricants proposent des fraises en diamant. Ces outils haut de gamme excellent dans l’usinage de matériaux très durs ou abrasifs, offrant une durée de vie incomparable.

Sélection des matériaux en fonction des applications

Le choix du matériau pour une fraise industrielle n’est pas anodin. Il dépend de nombreux facteurs, notamment du type de matériau à usiner, des conditions de coupe et des exigences de précision. Les ingénieurs et techniciens doivent prendre en compte ces éléments pour sélectionner l’outil le plus adapté à chaque tâche.

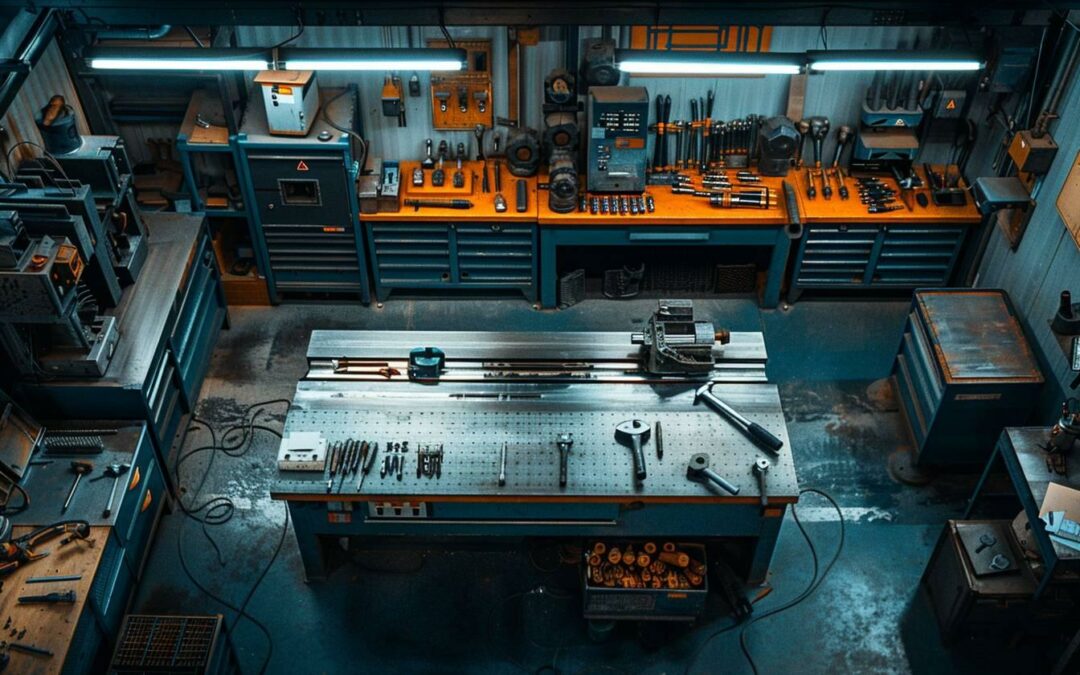

Pour illustrer cette complexité, prenons l’exemple d’une fraiseuse à commande numérique. Ces machines sophistiquées nécessitent des outils de coupe parfaitement adaptés pour exploiter pleinement leur potentiel. Le choix du matériau de la fraise influencera directement la qualité de l’usinage, la vitesse de production et la durée de vie de l’outil.

Les paramètres de coupe, tels que la vitesse de rotation, la forme de la denture et les angles de coupe, sont ajustés en fonction du matériau de la fraise et de la pièce à usiner. Par exemple, une fraise en carbure permet généralement des vitesses de coupe plus élevées qu’une fraise en acier rapide, ce qui peut se traduire par une productivité accrue.

La personnalisation des fraises selon les besoins spécifiques des clients est une tendance croissante dans l’industrie. Les fabricants proposent des solutions sur mesure, combinant différents matériaux et revêtements pour répondre aux exigences particulières de certaines applications.

Évolutions et perspectives dans les matériaux pour fraises industrielles

L’industrie de l’usinage est en constante évolution, et les matériaux utilisés pour la fabrication des fraises ne font pas exception. Les recherches actuelles se concentrent sur le développement de nouveaux alliages et revêtements offrant des performances encore supérieures.

L’utilisation de nanotechnologies dans la conception des revêtements promet des avancées significatives. Ces revêtements nano-structurés pourraient offrir une résistance à l’usure et une durabilité sans précédent, tout en améliorant la précision d’usinage.

L’intégration de matériaux composites dans la fabrication des fraises est également explorée. Ces matériaux pourraient combiner la légèreté et la résistance, offrant de nouvelles possibilités pour les applications à haute vitesse.

La tendance vers une production plus durable influence également le développement des matériaux pour fraises. Les fabricants cherchent à réduire l’utilisation de matières premières rares ou polluantes, tout en maintenant ou améliorant les performances des outils.

Pour rester à la pointe de ces innovations, les professionnels de l’usinage doivent se tenir informés des dernières avancées technologiques. La sélection judicieuse des matériaux et des revêtements peut faire la différence entre une production efficace et des performances médiocres. Les meilleures fraiseuses CNC du marché sont conçues pour tirer le meilleur parti de ces innovations en matière de matériaux et de revêtements.

En résumé, le choix des matériaux pour la fabrication des fraises industrielles est un aspect crucial de l’usinage moderne. De l’acier rapide au carbure en passant par les revêtements avancés, chaque matériau offre des avantages spécifiques. La compréhension approfondie de ces matériaux et de leurs propriétés permet aux industriels de sélectionner les outils les plus adaptés à leurs besoins, garantissant ainsi une production efficace et de haute qualité.