La qualité de la production en industrie est un aspect à ne pas négliger pour garantir la fiabilité et la sécurité des produits manufacturés. Même avec des processus de fabrication rigoureux, détecter d’éventuels défauts de fabrication peuvent rester invisibles à l’œil nu. C’est là que la radiographie industrielle intervient, offrant une méthode d’inspection précise et non destructive pour évaluer la qualité des pièces et des produits. Cette technique permet de détecter les défauts internes tels que les fissures, les porosités ou les inclusions, assurant ainsi la conformité aux normes de qualité les plus strictes. En incorporant la radiographie industrielle dans les processus de contrôle qualité, les entreprises peuvent identifier et corriger les anomalies avant qu’elles ne compromettent la performance ou la sécurité des produits finaux.

Importance de la radiographie

La radiographie contrôle joue un rôle important dans l’industrie en révélant des défauts internes ou cachés qui pourraient compromettre la qualité d’un produit. Ces défauts, tels que des fissures, des bulles d’air ou des inclusions indésirables, peuvent être difficiles, voire impossibles, à détecter par d’autres méthodes de contrôle. Grâce à la radiographie, les fabricants peuvent visualiser avec précision l’intérieur des pièces et des produits, identifiant ainsi les anomalies qui pourraient affecter leur performance ou leur sécurité. Cette technique non destructive permet d’évaluer la solidité des soudures, la densité des matériaux ou la présence de composants étrangers.

L’importance de la radiographie réside dans sa capacité à fournir une assurance supplémentaire de la qualité des produits finaux. En détectant les défauts invisibles à l’œil nu, elle permet aux fabricants d’identifier les problèmes potentiels avant qu’ils ne deviennent des défauts majeurs. Cela permet non seulement d’économiser du temps et des ressources en évitant des rappels coûteux, mais aussi de garantir la sécurité des produits utilisés par les consommateurs.

Détection des défauts invisibles

La détection des défauts invisibles est une étape critique dans de nombreux processus de fabrication, en particulier ceux impliquant des soudures ou des brasures sur une carte électronique. Les défauts de brasure, tels que les manques de fusion ou les bulles internes, peuvent avoir des conséquences graves sur la performance et la durabilité des circuits électroniques. C’est là que la radiographie entre en jeu.

Ce processus fonctionne en émettant des rayons X à travers l’échantillon à tester. Les rayons X traversent le matériau et sont capturés par un détecteur de l’autre côté. Les zones plus denses ou plus épaisses, comme les défauts de brasure, absorbent davantage les rayons X, ce qui crée une image contrastée sur le film ou le capteur numérique. Ainsi, les défauts internes, même minuscules ou invisibles à l’œil nu, deviennent visibles sur l’image radiographique.

L’analyse de ces images permet aux techniciens de contrôle qualité de déterminer l’étendue et la gravité des défauts de brasure. Cela leur permet ensuite de prendre les mesures correctives nécessaires, telles que le retrait et le remplacement des composants défectueux, pour garantir la qualité et la fiabilité des cartes électroniques. En utilisant la radiographie pour contrôler les brasures d’une carte électronique, les fabricants peuvent s’assurer que leurs produits répondent aux normes de qualité les plus élevées. Cela garantit non seulement la satisfaction des clients, mais aussi la réputation et la fiabilité de l’entreprise dans l’industrie.

Avantages de la radiographie industrielle

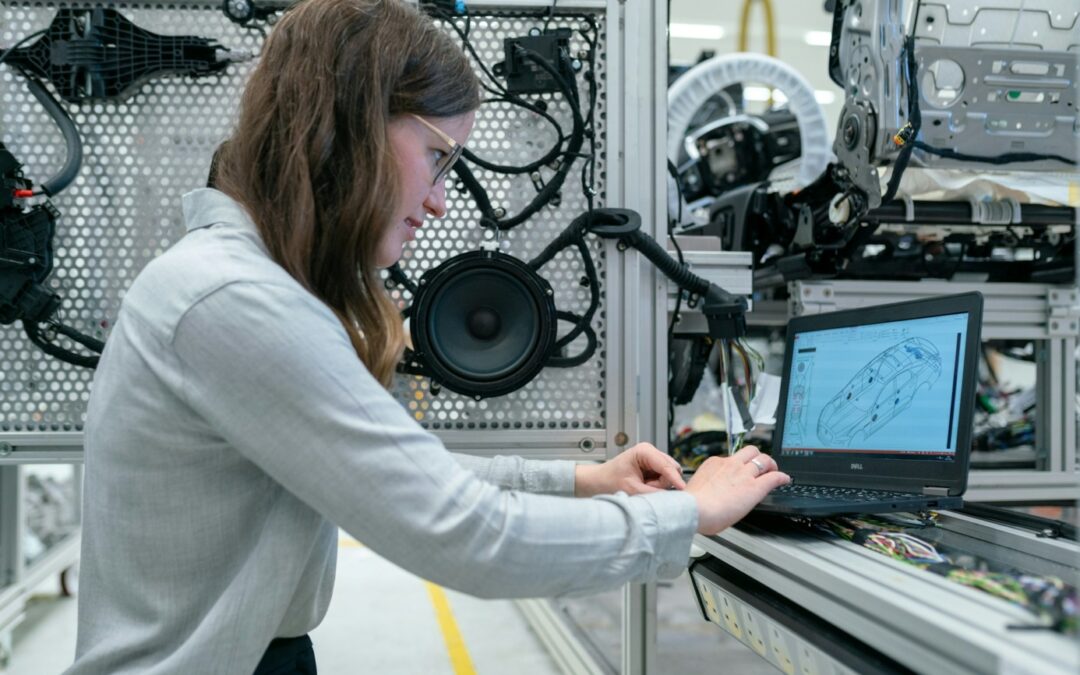

L’un des principaux avantages de la radiographie industrielle est sa capacité à fournir des images détaillées des pièces sans les endommager. Contrairement à d’autres méthodes de contrôle destructives, telles que les tests de traction, la radiographie n’altère pas les propriétés mécaniques des matériaux. Cela permet une inspection précise sans compromettre l’intégrité des pièces. Cette technique est largement utilisée dans divers secteurs industriels, notamment l’aérospatiale, l’automobile, l’électronique et la fabrication de métaux. Elle est particulièrement précieuse pour inspecter les soudures, les assemblages de pièces critiques, les composants électroniques, et les pièces de moteurs ou de turbines.