L’AMDEC, ou Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité, occupe une place centrale dans la gestion de la qualité et la prévention des risques au sein des entreprises. Cette méthodologie rigoureuse permet d’analyser en profondeur les modes de défaillance, leurs causes, et leurs effets potentiels sur les processus et les produits. Dans cet article, nous explorerons en détail l’AMDEC, de sa définition à ses applications pratiques en entreprise. Vous découvrirez comment constituer un groupe de travail efficace, définir le périmètre de l’étude, évaluer la criticité des défaillances, et mettre en place des actions préventives. Préparez-vous à plonger dans l’univers de l’AMDEC, une méthode essentielle pour l’amélioration continue de la qualité et de la performance.

Qu’est-ce que l’AMDEC ?

Avant d’entrer dans les détails des différents types d’AMDEC, il est essentiel de comprendre comment cette méthode peut être appliquée de manière spécifique dans divers contextes organisationnels. Chacun de ces types d’AMDEC a un rôle distinct et des objectifs particuliers, s’adaptant à des domaines variés allant de la conception de produits à l’optimisation des processus de production.

Définition de l’AMDEC

L’AMDEC, ou Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité, est une méthodologie fondamentale dans le domaine de la gestion de la qualité et de la prévention des risques au sein des organisations. Cette approche systématique vise à identifier, évaluer et traiter les défaillances potentielles dans les processus, les produits ou les systèmes avant qu’elles ne se concrétisent en problèmes réels.

L’AMDEC se base sur une analyse qualitative et quantitative des modes de défaillance, de leurs causes et de leurs conséquences. En d’autres termes, elle permet d’anticiper les dysfonctionnements, de comprendre pourquoi ils surviennent, et d’évaluer leur impact sur la qualité et la performance globale d’une entreprise.

Origine et historique de la méthode

L’AMDEC trouve son origine dans les années 1940, lorsque l’armée américaine a développé la méthode FMECA (Failure Modes, Effects and Criticality Analysis) pour garantir la fiabilité des équipements militaires. Par la suite, l’industrie aéronautique et automobile a largement adopté cette approche pour améliorer la sécurité et la qualité de leurs produits.

Au fil du temps, l’AMDEC s’est répandue dans divers secteurs d’activité, de l’automobile au secteur médical en passant par l’aéronautique, le ferroviaire, et bien d’autres. Elle est devenue une référence incontournable pour toute entreprise souhaitant assurer la fiabilité de ses processus, la qualité de ses produits, et la sécurité de ses opérations.

Rôle de l’AMDEC dans la prévention des défaillances

Le rôle principal de l’AMDEC réside dans la prévention des défaillances. En identifiant les modes de défaillance potentiels, en analysant leurs causes sous-jacentes, et en évaluant leur criticité, cette méthode permet aux entreprises de prendre des mesures proactives pour éviter les problèmes avant qu’ils ne surviennent.

L’AMDEC est donc un outil stratégique pour améliorer la qualité, renforcer la sécurité, réduire les coûts liés aux défaillances, et accroître la satisfaction client. Elle s’inscrit pleinement dans une démarche d’amélioration continue, où chaque défaillance prévenue est une victoire pour l’efficacité et la compétitivité de l’entreprise.

Les principes fondamentaux de l’AMDEC

L’AMDEC, pour Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité, est une méthodologie structurée qui trouve son origine dans les secteurs de l’aéronautique et de l’automobile, notamment dans les années 1940. Son objectif essentiel est d’anticiper et de prévenir les défaillances potentielles dans des produits, des processus ou des systèmes, garantissant ainsi une meilleure qualité et une plus grande fiabilité. Pour ce faire, elle repose sur trois composantes clés :

1. Modes de défaillance

L’AMDEC commence par l’identification des modes de défaillance possibles. Ces modes de défaillance représentent les différentes manières dont un produit, un processus ou un système peut ne pas fonctionner conformément à ses spécifications prévues. Ils se présentent sous forme de scénarios de dysfonctionnements, allant de pannes matérielles à des erreurs humaines ou des déviations par rapport aux normes préétablies.

2. Causes

Une fois les modes de défaillance identifiés, l’AMDEC se penche sur les causes sous-jacentes de ces défaillances. Comprendre les raisons pour lesquelles ces modes de défaillance se produisent est crucial pour élaborer des mesures correctives ou préventives efficaces. Les causes peuvent être multiples et varier en fonction du contexte, allant de problèmes de conception à des défauts de fabrication en passant par des erreurs humaines ou des facteurs environnementaux.

3. Effets

Les effets des modes de défaillance sont les conséquences directes ou indirectes qu’ils ont sur le produit, le processus ou le système, ainsi que sur les utilisateurs ou les parties prenantes. Ces effets peuvent affecter la sécurité, la qualité, la performance, la rentabilité ou d’autres aspects essentiels. L’AMDEC évalue comment ces défaillances peuvent impacter l’ensemble du système.

Importance de l’évaluation de la criticité

L’une des composantes cruciales de l’AMDEC est l’évaluation de la criticité. Elle consiste à attribuer une note de criticité à chaque mode de défaillance en fonction de trois facteurs clés : la gravité des effets, la fréquence d’apparition et la capacité de détection. Cette évaluation permet de hiérarchiser les modes de défaillance en fonction de leur importance, aidant ainsi les équipes à se concentrer sur ceux qui présentent le plus grand risque pour la qualité ou la sécurité.

Pourquoi utiliser l’AMDEC ?

L’AMDEC, en tant qu’outil d’analyse préventive, offre de nombreux avantages aux entreprises de divers secteurs d’activité. Voici pourquoi elle est largement adoptée :

Les avantages de l’AMDEC pour les entreprises

- Optimisation de la production : L’AMDEC permet d’identifier et de résoudre les problèmes potentiels avant qu’ils ne perturbent la production, garantissant ainsi la continuité de celle-ci et la satisfaction des clients.

- Réduction des défaillances : En identifiant les modes de défaillance et leurs causes, l’AMDEC permet de mettre en place des actions préventives et correctives pour réduire le nombre de défaillances, ce qui se traduit par une meilleure qualité des produits ou des services.

- Amélioration des processus : En examinant en détail les processus, l’AMDEC aide à les améliorer continuellement, ce qui conduit à une plus grande efficacité opérationnelle et à des coûts réduits.

- Mobilisation des ressources : En déterminant les modes de défaillance critiques, l’AMDEC aide à allouer de manière stratégique les ressources, qu’elles soient humaines, matérielles ou financières, pour prévenir les défaillances majeures.

- Établissement de seuils de qualité : L’AMDEC permet de définir des normes de qualité claires et de s’efforcer de les atteindre, ce qui renforce la compétitivité de l’entreprise sur le marché.

Secteurs d’activité où l’AMDEC est largement utilisée

L’AMDEC est une méthode polyvalente qui peut s’appliquer à de nombreux secteurs, notamment :

- Automobile : L’industrie automobile utilise largement l’AMDEC pour garantir la sécurité des véhicules, minimiser les défaillances et respecter les normes de qualité.

- Aéronautique : Dans le domaine de l’aéronautique, la sécurité est primordiale. L’AMDEC est essentielle pour évaluer les risques liés aux défaillances des composants et des systèmes.

- Médical : Dans les dispositifs médicaux et les équipements de santé, l’AMDEC est cruciale pour garantir la fiabilité des équipements et la sécurité des patients.

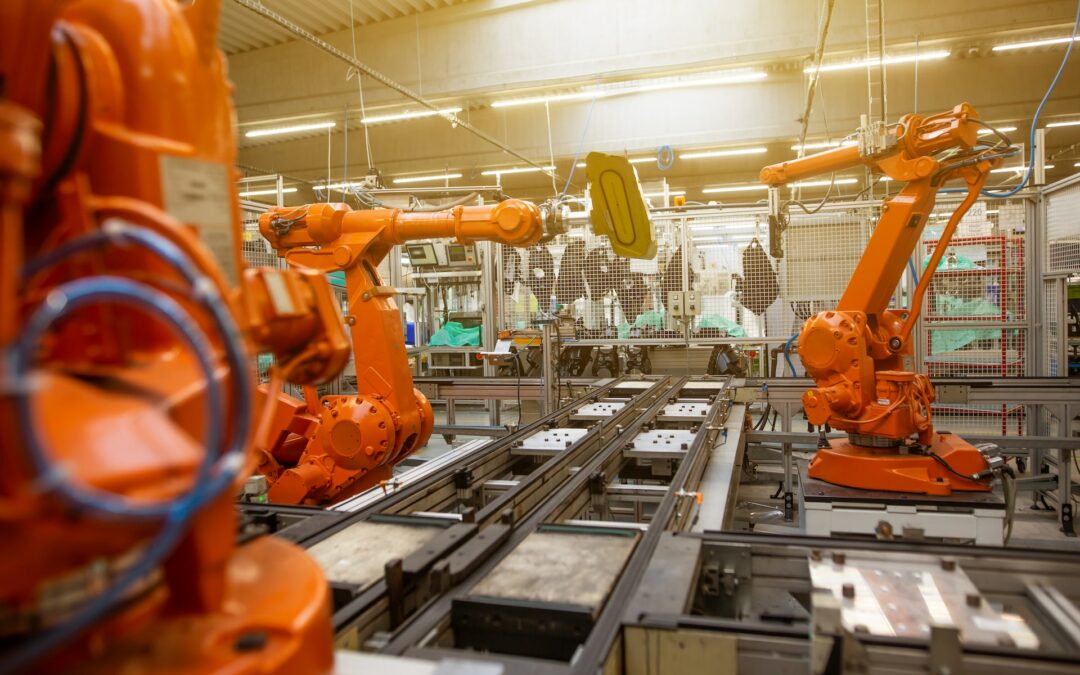

- Industrie : De nombreuses entreprises industrielles utilisent l’AMDEC pour améliorer leurs processus de production et réduire les temps d’arrêt.

- Secteur de l’énergie : Les entreprises du secteur de l’énergie utilisent l’AMDEC pour évaluer les risques liés aux défaillances des infrastructures et assurer la continuité de l’approvisionnement en énergie.

Intégration de l’AMDEC dans la démarche qualité

L’AMDEC s’intègre parfaitement dans une démarche qualité globale. Elle est souvent utilisée en conjonction avec d’autres outils de gestion de la qualité, tels que les normes ISO, les bonnes pratiques de management de la qualité, et les audits internes. Elle contribue à renforcer l’engagement des entreprises envers la qualité, la sécurité et la satisfaction client, éléments essentiels pour rester compétitif sur le marché moderne.

Les différents types d’AMDEC

L’AMDEC est une méthode polyvalente qui peut être appliquée à différents niveaux au sein d’une entreprise, en fonction de ses besoins spécifiques. Voici les principaux types d’AMDEC et leurs domaines d’application :

AMDEC Fonctionnelle

Analyse à l’étape de la conception.

L’AMDEC Fonctionnelle intervient dès la phase de conception d’un produit ou d’un processus. Son objectif est d’anticiper les défaillances potentielles en identifiant les modes de défaillance qui pourraient compromettre la fonctionnalité du produit ou du système. Elle permet également d’évaluer les risques associés aux différentes fonctions et de prendre des mesures pour les minimiser.

AMDEC Produit

Focus sur la fiabilité en réponse aux demandes des clients.

L’AMDEC Produit se concentre sur l’analyse des défaillances liées à un produit spécifique, en réponse aux attentes et aux exigences des clients. Elle vise à garantir la fiabilité du produit en identifiant les modes de défaillance potentiels, leurs causes et leurs effets sur la qualité. Cette approche permet d’améliorer la conception, la fabrication et l’utilisation du produit, en mettant l’accent sur la satisfaction du client.

AMDEC Process

Risques liés aux défaillances dans la production.

L’AMDEC Process se focalise sur les risques associés aux défaillances des processus de fabrication ou de prestation de services. Elle vise à identifier les modes de défaillance susceptibles de perturber la production, d’affecter la qualité des produits ou des services, ou de compromettre la sécurité. En évaluant la criticité de ces défaillances, les entreprises peuvent mettre en place des actions pour les prévenir ou les corriger.

AMDEC Moyen de Production

Analyse des équipements de fabrication

L’AMDEC Moyen de Production se concentre sur l’évaluation des risques liés aux défaillances des machines, des équipements et des outils utilisés dans le processus de fabrication. Elle vise à garantir la disponibilité et la performance de ces moyens de production en identifiant les modes de défaillance, leurs causes et leurs effets. Cette approche permet d’améliorer la maintenance préventive, d’optimiser l’utilisation des équipements et de réduire les temps d’arrêt.

AMDEC Flux

Évaluation des risques liés à l’approvisionnement et aux délais

L’AMDEC Flux se penche sur les risques associés à la gestion des flux de matériaux, d’informations et de processus au sein de l’entreprise. Elle vise à identifier les défaillances potentielles qui pourraient entraîner des retards, des ruptures de stock ou des problèmes logistiques. En évaluant ces risques, les entreprises peuvent mettre en place des mesures pour assurer la fluidité des opérations et la satisfaction des clients.

Chacun de ces types d’AMDEC offre une approche spécifique pour anticiper et gérer les défaillances, en fonction des caractéristiques et des besoins de l’entreprise. Le choix du type d’AMDEC dépendra de la nature du projet, du système ou du processus à analyser.

Comment réaliser une analyse AMDEC ?

L’application de la méthode AMDEC implique un processus structuré en six étapes essentielles. Chacune de ces étapes joue un rôle crucial dans la réalisation d’une analyse complète et efficace. Voici un aperçu détaillé de ces étapes :

Étape 1 : Construction du groupe de travail

La première étape consiste à réunir un groupe de travail multidisciplinaire composé de membres issus de différents services de l’entreprise. L’idéal est d’avoir un groupe de 4 à 8 individus possédant des compétences variées. Il est essentiel que chaque membre comprenne les principes et les objectifs de la méthode AMDEC. Une étape de sensibilisation peut être nécessaire pour s’assurer que tous les participants maîtrisent la démarche.

Étape 2 : Définition du périmètre de l’étude

Pour que l’analyse AMDEC soit pertinente, il est crucial de définir clairement le périmètre de l’étude. Cela signifie comprendre en profondeur le fonctionnement du produit, du système ou du processus à analyser. Une analyse fonctionnelle peut être utilisée pour identifier les éléments spécifiques à étudier, que ce soit les différentes fonctions d’une machine dans le cas d’une AMDEC Moyens de Production, ou les étapes d’un processus dans le cas d’une AMDEC Process.

Étape 3 : Identification des modes de défaillance

L’objectif de cette étape qualitative est d’identifier, de rechercher et de lister les modes potentiels de défaillance, sans se pencher sur leurs causes. Chaque élément ou fonction défini précédemment sera examiné pour identifier les défaillances possibles.

Étape 4 : Recensement des effets et des causes

Pour chaque mode de défaillance identifié, il est nécessaire de déterminer les effets de la défaillance, c’est-à-dire les conséquences qu’elle entraînerait. De plus, il convient d’identifier les causes sous-jacentes à chaque mode de défaillance. Il est important de noter que les effets et les causes peuvent être multiples pour un même mode de défaillance.

Étape 5 : Évaluation des défaillances selon la criticité

L’étape de l’évaluation de la criticité est cruciale dans le processus AMDEC. Pour chaque mode de défaillance, il faut calculer un indice de criticité en combinant trois facteurs : la gravité des effets (G), la fréquence d’apparition (F) et la capacité de détection (D). Cette évaluation permet de hiérarchiser les défaillances en fonction de leur criticité, ce qui oriente les actions à entreprendre.

Étape 6 : Proposition de solutions et suivi des actions

Une fois l’analyse AMDEC complétée, le groupe de travail peut se pencher sur les solutions. Selon la criticité des défaillances, des actions préventives, correctives ou d’amélioration sont envisagées. Ces actions sont documentées, planifiées et suivies pour s’assurer de leur mise en œuvre efficace.

Évaluation des défaillances avec l’AMDEC

Au cœur de la méthode AMDEC se trouve un processus d’évaluation des défaillances qui permet de déterminer leur criticité et de prioriser les actions à entreprendre. Cette évaluation se base sur une grille d’évaluation spécifique qui prend en compte trois facteurs essentiels : la fréquence, la gravité et la capacité de détection.

Grille d’évaluation de l’AMDEC

La grille d’évaluation de l’AMDEC est un outil précis et structuré qui permet de noter chaque défaillance en fonction de ses caractéristiques. Chaque facteur est noté individuellement, ce qui permet d’obtenir une vision globale de la criticité de la défaillance.

Notation de la fréquence, de la gravité et de la détection

- Fréquence des défaillances : Ce facteur évalue à quelle fréquence une défaillance particulière est susceptible de se produire. Il est noté sur une échelle prédéfinie, généralement de 1 à 4 ou de 1 à 10, avec des indicateurs tels que « annuelle », « trimestrielle », « mensuelle », ou d’autres unités de temps appropriées.

- Gravité des défaillances : La gravité concerne les conséquences potentielles d’une défaillance sur la qualité, la sécurité ou la performance globale. Elle est également notée sur l’échelle définie, avec des descripteurs tels que « mineure », « modérée », « majeure », etc.

- Capacité de détection : Ce facteur évalue la capacité de l’entreprise à détecter rapidement une défaillance si elle se produit. Une détection précoce peut souvent réduire l’impact de la défaillance. La notation se fait selon la capacité de détection de la défaillance, allant de « très difficile à détecter » à « très facile à détecter ».

Calcul de la criticité

La note de criticité d’une défaillance est calculée en multipliant les valeurs attribuées à la fréquence, à la gravité et à la capacité de détection. La formule générale utilisée est la suivante :

Criticité = Fréquence x Gravité x Capacité de détection

Fixation des seuils de criticité à ne pas dépasser

Pour guider la prise de décision, il est courant de définir des seuils de criticité prédéfinis. Par exemple, une entreprise peut décider que toute défaillance dont le score de criticité dépasse un certain seuil doit être traitée de manière prioritaire. Ces seuils sont définis en fonction des objectifs de l’entreprise et de sa tolérance au risque.

Limites et Challenges de l’AMDEC

Bien que l’AMDEC soit une méthode puissante pour anticiper et gérer les défaillances, elle comporte également des limites et des défis qu’il est important de prendre en compte.

Complexité de la méthode et besoin d’expertise

- Complexité de la méthode : L’AMDEC est une méthode rigoureuse qui exige une planification minutieuse et une exécution précise. Elle peut sembler complexe, en particulier pour les entreprises qui la mettent en œuvre pour la première fois. Il est essentiel de former et de sensibiliser le personnel impliqué pour garantir une utilisation efficace.

- Besoin d’expertise : L’AMDEC nécessite une compréhension approfondie des processus, des produits ou des systèmes analysés. Les entreprises peuvent être confrontées au défi de trouver des experts qualifiés pour mener à bien cette analyse. Cela peut impliquer des coûts de formation ou l’embauche de personnel compétent.

Gestion des données et de l’information

- Collecte et gestion des données : L’AMDEC repose sur la collecte et l’analyse de données pertinentes. La gestion de ces données peut être un défi, en particulier dans les grandes entreprises où de nombreuses informations sont générées. Utiliser des outils de gestion de la qualité et des logiciels spécialisés peut faciliter cette tâche.

- Disponibilité des données : Dans certaines situations, les données nécessaires à une analyse AMDEC peuvent ne pas être disponibles en raison de la nouveauté d’un projet ou du manque de traçabilité. Cela peut rendre l’application de l’AMDEC plus difficile.

Mesure de l’efficacité des actions

- Suivi des actions : Après avoir identifié les actions à entreprendre pour traiter les défaillances, il est essentiel de suivre leur mise en œuvre et d’évaluer leur efficacité. Cependant, le suivi peut parfois être négligé, ce qui compromet la capacité de l’entreprise à résoudre les problèmes de manière durable.

- Mesure de l’efficacité : L’AMDEC vise à améliorer la qualité et à réduire les risques, mais il peut être difficile de mesurer ces améliorations de manière précise. Il est important d’établir des indicateurs de performance appropriés pour évaluer l’impact des actions entreprises.

En dépit de ces défis, l’AMDEC reste un outil essentiel pour de nombreuses entreprises soucieuses d’assurer la qualité, la sécurité et la fiabilité de leurs produits, processus et systèmes. En surmontant ces obstacles et en intégrant l’AMDEC dans une démarche globale d’amélioration continue, les entreprises peuvent bénéficier de ses avantages considérables.

En parcourant l’univers complexe de l’AMDEC, nous sommes témoins des vastes possibilités qu’elle offre pour prévenir les défaillances, renforcer la qualité, et favoriser l’efficacité opérationnelle. Cette méthode ne se limite pas à la simple gestion des risques, elle incarne une démarche proactive, un engagement envers l’amélioration continue, et une volonté d’offrir des produits et services de qualité supérieure. Les entreprises qui embrassent l’AMDEC adoptent une perspective visionnaire, anticipant les défis à venir et façonnant un avenir exempt de défaillances majeures. Dans un monde où l’excellence est la norme, l’AMDEC demeure un outil indispensable pour prospérer dans des secteurs variés, transformant ainsi les risques en opportunités.